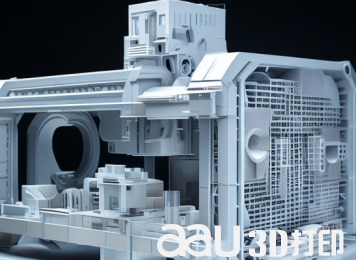

Zortrax是一家波兰3D打印机和材料制造商,近日,Zortrax为波兰第一个电动摩托车品牌Falectra制作了大量零件原型。 使用制造商的层状塑料沉积(LPD)3D打印机和Z-ULTRAT线材,Falectra已经成功地在预算紧张的情况下创建了一辆功能齐全的摩托车。Falectra的电动摩托车既经济又环保,旨在减少交通拥堵和污染。 它采用零排放发动机,结构轻巧,易于骑行和维修。 一次充电,车辆可以行驶70公里,最高时速可达60公里/小时。 [图片] 汽车行业的增材制造 虽然这是第一款采用增材制造的波兰电动摩托车,但该技术已经融入欧洲汽车行业,采用3D打印电动自行车部件,如摩托车罩和电机冷却壳。 去年,德国大型3D打印机制造商BigRep通过增材制造生产了NERA电动摩托车的所有组件(电子产品除外)。 然而,与Falectra不同,NERA是一种概念载体,而不是消费者使用的载体。 [图片] 特别是在原型制造中,增材制造既节省成本又节省时间。 根据Falectra首席执行官Piotr Krzyczkowski的说法,在汽车行业中,早期概念通常通过粘土建模进行测试。 对车身进行原型设计的成本可能在39,000美元到52,000美元之间 - 超出了公司的预算。Krzyczkowski补充说:“在接触了Zortrax之后,我们开始考虑3D打印,整个过程成本几乎减少了七倍,我们能够向全世界展示一辆运转良好的摩托车。” 除了大大降低原型制作成本外,3D打印还加速了研发过程。 因此,Falectra花了半年时间才创造出功能齐全的原型。为了生产Falectra自行车的零件,Zortrax使用LPD 3D打印机,M200 Plus和M300 Plus。 两种系统均设计用于汽车研发和原型设计。 在这些用于车辆开发的系统的帮助下总共制造了大约10个物体,包括前门,后挡泥板,侧盖,用于给电池充电的进气口和前灯的安装部分。 [图片] 由于其耐用性和优异的表面质量,选择Z-ULTRAT线材来制造面板。 这种ABS塑料混合物可耐高温和抗冲击。 其出色的硬度还可以使3D打印部件承受重负荷。“我们知道3D打印部件的耐用性是首要任务,因此Piotr创造的摩托车将完全正常运行”Zortrax首席3D设计师MiłoszBertman表示。为了进一步研究,明年前10辆摩托车将会进行道路测试。 在2021年,该产品将大规模生产并上路。预计每辆摩托车的价格将为4,000美元(约2.75万元)。

- 暂无回复 -