在当今科技日新月异的时代背景下,3D打印技术作为一项革命性的制造工艺,正逐步改变着我们的生活。而在这其中,光固化陶瓷3D打印技术更是以其独特的优势,成为了材料科学与先进制造领域的一颗璀璨明珠。本文将深入探讨光固化陶瓷3D打印的历史沿革、技术特点、应用场景以及对未来制造业的影响。

一: 光固化陶瓷3D打印的历史及其简介

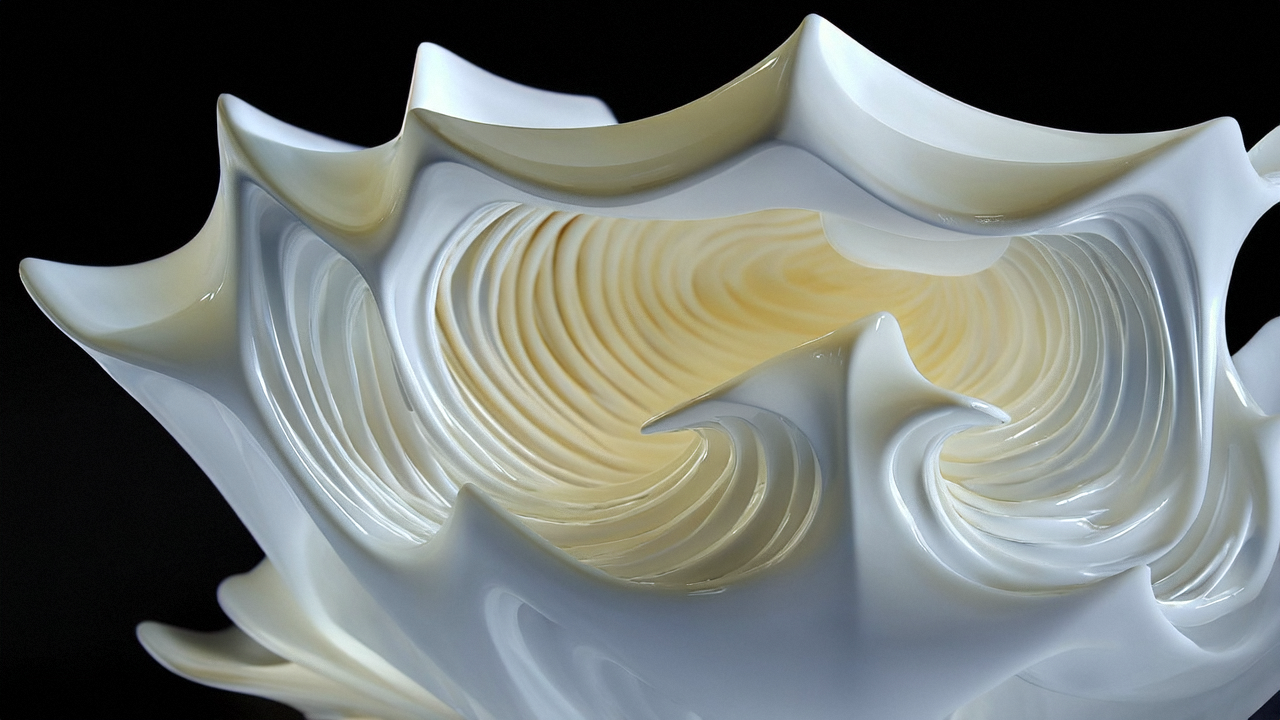

光固化陶瓷3D打印技术起源于20世纪末期,随着光敏树脂技术的发展而逐渐成熟。这一技术最初应用于快速原型制作,随着材料科学的进步,特别是对光引发剂、陶瓷粉末等关键材料的研究突破,使得该技术能够生产出具有复杂结构且性能优异的陶瓷部件。光固化陶瓷3D打印是通过使用特定波长的紫外光或可见光来固化一层层的陶瓷浆料或光敏树脂,最终形成三维物体的过程。它不仅能够实现传统方法难以达到的设计自由度,还大大缩短了产品开发周期。>>3D打印陶瓷:重塑艺术与工业的边界

二: 种类及其优点

根据不同的固化机制,光固化陶瓷3D打印可以分为几种类型,如立体光刻(SLA)、数字光处理(DLP)等。这些技术的核心在于如何更有效地利用光源来促进材料的固化过程。相比传统的陶瓷成型方法,光固化陶瓷3D打印具有以下几个显著优势:

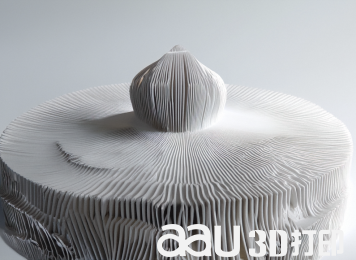

-设计灵活性:几乎可以制造任何复杂几何形状,为设计师提供了无限可能。

-减少浪费:仅在需要的地方添加材料,有效降低了原材料消耗。

-提高效率:自动化生产流程缩短了从设计到成品的时间,加快了新产品推向市场的速度。

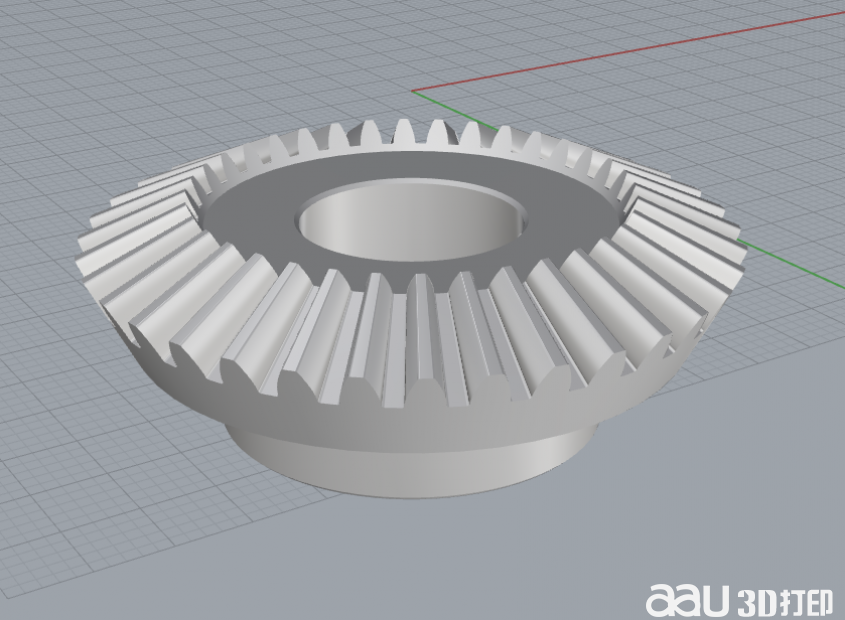

-增强功能性:能够创建具有优化结构或集成功能的零件,如轻量化设计、多孔材料等。

三: 发展及其应用

近年来,随着科研人员对光固化陶瓷材料不断深入研究,其应用范围也日益广泛。在航空航天、生物医学工程、汽车制造等领域,光固化陶瓷3D打印技术展现出了巨大潜力。例如,在生物医学中,它可以用于制造个性化的植入物;在航空航天领域,则可用于生产高性能的耐热部件。此外,由于陶瓷材料固有的耐高温、耐腐蚀特性,在能源、环保等行业也有着不可替代的作用。

对于制造业而言,光固化陶瓷3D打印不仅是一项技术创新,更意味着生产模式的根本转变。它使得定制化生产成为可能,促进了个性化服务的发展;同时,也为小批量、高附加值产品的生产提供了经济高效的解决方案。更重要的是,这种技术有助于推动制造业向更加可持续的方向发展,通过减少资源浪费、降低环境污染等方式实现绿色生产。

总之,随着技术的不断完善及应用领域的拓展,光固化陶瓷3D打印将在未来继续发挥重要作用,并有可能引领新一轮工业革命。然而,面对如此前景广阔的新兴技术,我们也不应忽视其面临的挑战,如成本控制、材料性能改进等问题仍需进一步探索解决。无论如何,光固化陶瓷3D打印无疑为我们展示了制造业无限可能的美好未来。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型