在快速发展的数字化制造时代,3D打印技术正逐渐成为推动制造业变革的重要力量,尤其是在工程塑料制品的生产领域。工程塑料,以其出色的机械性能、化学稳定性和耐温性,成为了3D打印技术的理想材料,为工业设计和制造带来了前所未有的灵活性和效率。本文将深入探讨3D打印工程塑料产品的原理、材料、应用及其对未来制造业的影响。

一: 原理与工艺:逐层构建的奇迹

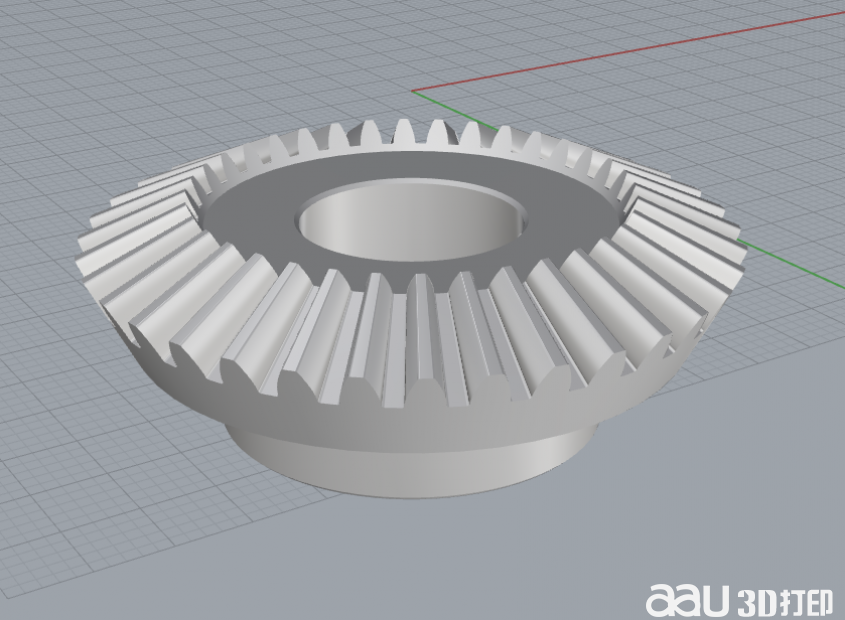

3D打印,也被称为增材制造,其核心在于通过逐层沉积材料来构建三维物体。对于工程塑料产品而言,这一过程主要依赖于几种主流的3D打印技术,包括Fused Deposition Modeling (FDM)、Selective Laser Sintering (SLS)、Fused Filament Fabrication (FFF)等。其中,FDM和FFF技术通过加热并挤出热塑性材料,逐层构建模型;而SLS技术则使用激光选择性地熔化粉末状的塑料,层层叠加形成最终产品。

二: 材料选择:性能与应用的完美匹配

工程塑料,如ABS、PLA、尼龙、聚碳酸酯(PC)、聚醚醚酮(PEEK)等,因其优异的性能而成为3D打印的优选材料。ABS和PLA因其易打印和广泛的可用性而受到青睐,尤其适合原型制作。尼龙和PC则因其较高的强度和韧性,适用于需要承受较大应力的部件。PEEK等高性能塑料,由于其出色的耐热性和化学稳定性,被广泛应用于航空、汽车和医疗设备等领域。

三: 应用范围:从原型到终品的跨越

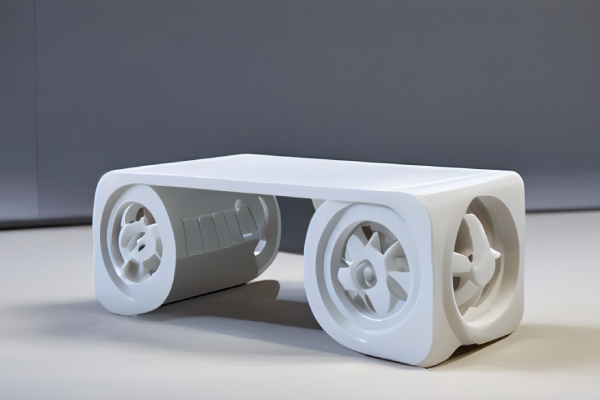

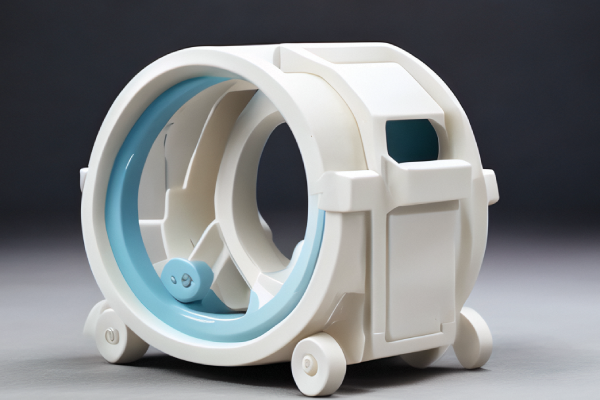

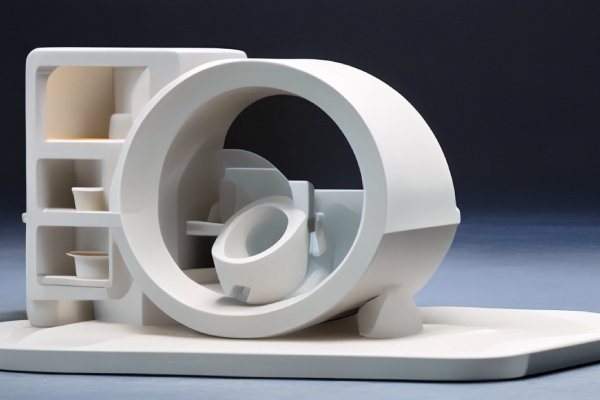

3D打印工程塑料产品的应用范围极为广泛,涵盖了从原型设计到最终产品制造的全过程。在研发阶段,3D打印可以快速生成原型,加速设计迭代和测试,显著缩短产品上市时间。在小批量生产中,3D打印避免了传统模具的高昂成本和长时间准备,使得定制化和个性化生产成为可能。此外,3D打印技术在复杂结构件、内部空腔和精细特征的制造上,展现出无可比拟的优势,为航空航天、医疗器械、电子设备等行业提供了前所未有的设计自由度。

四: 未来展望:智能制造与循环经济

随着3D打印技术的不断进步,特别是材料科学和软件算法的创新,工程塑料产品的生产将变得更加高效和环保。智能材料的开发,如自修复塑料和形状记忆聚合物,将进一步拓宽3D打印的应用边界。同时,循环经济的理念也将促进3D打印行业的发展,通过回收和再利用废弃的工程塑料,降低生产成本,减少环境污染。

3D打印工程塑料产品不仅展现了数字化制造的无限可能,更预示着制造业的一场深刻变革。它不仅提高了生产效率,降低了成本,还为产品设计和功能实现开辟了新的途径。随着技术的成熟和应用的深化,3D打印将成为推动制造业向智能化、个性化和可持续发展方向转型的关键驱动力。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型