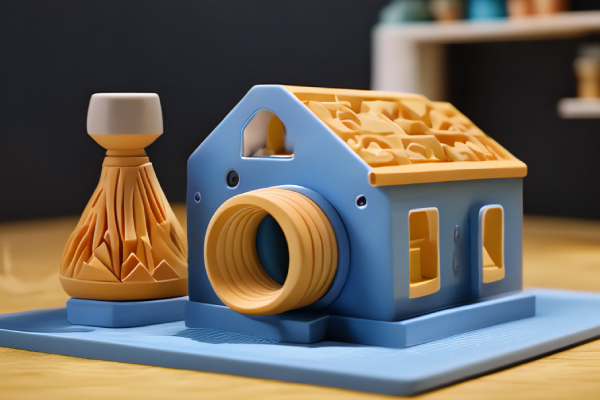

在21世纪的科技浪潮中,3D打印技术正以前所未有的速度和影响力改变着我们的世界。从航空航天的精密零件到医疗领域的个性化植入物,再到日常消费品的创新设计,3D打印的应用无处不在。本文将带您深入探索3D打印领域的四大主流工艺,揭示它们如何为现代制造业注入新的活力。

一、熔融沉积成型(Fused Deposition Modeling, FDM)

FDM是最为人熟知的3D打印技术之一,尤其适合初学者和小型项目。它的工作原理是将热塑性材料加热至半流体状态,通过喷嘴逐层挤出,冷却后形成稳定的结构。FDM工艺以其操作简便、成本较低、材料选择广泛(如ABS、PLA、PETG等)而广受欢迎,是教育、原型制作和小批量生产领域的理想选择。

二、光固化立体成型(Stereolithography, SLA)

SLA工艺利用激光束在液态光敏树脂中绘制出每层的轮廓,通过光聚合反应逐层固化材料,构建出高精度的3D模型。SLA的特点在于其出色的表面光洁度和细节再现能力,非常适合于制作外观模型、精密机械零件和医疗器械。尽管材料成本和后期处理较为复杂,但SLA在精度和细节方面的优势使其在高要求的行业中占有一席之地。

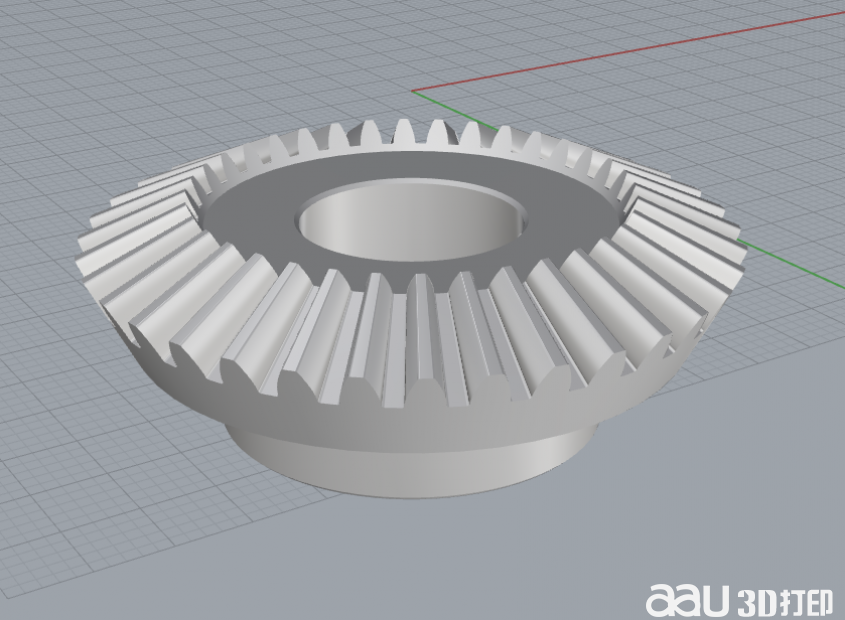

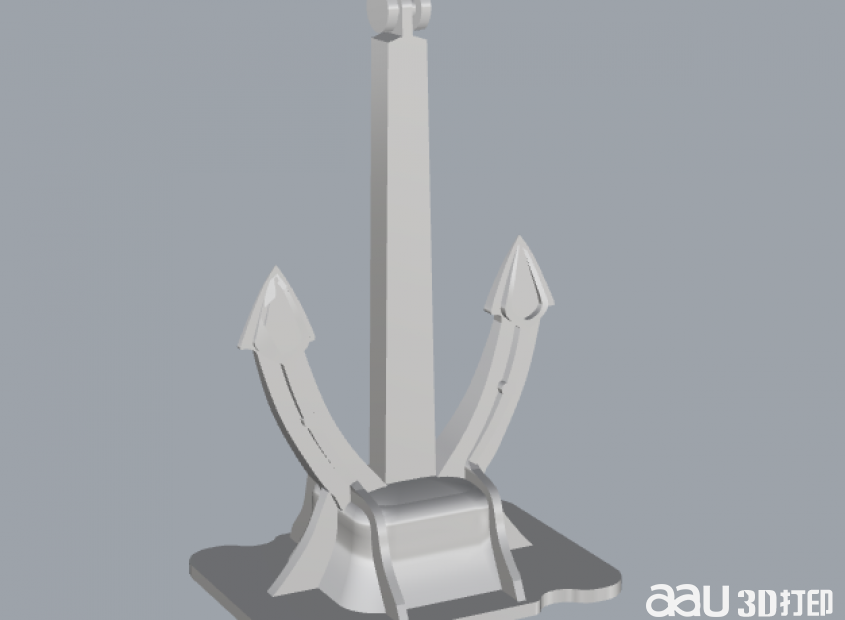

三、选择性激光烧结(Selective Laser Sintering, SLS)

SLS工艺使用激光在粉末床中熔化或烧结材料,逐层构建零件。与SLA不同,SLS可以处理多种材料,包括塑料、尼龙、金属和陶瓷等,使其成为功能部件和复杂结构的理想制造方法。SLS工艺的最大优势在于无需支撑结构,节省了材料和加工时间,同时能够制造出具有内部通道和空腔的复杂几何形状。

四、数字光处理(Digital Light Processing, DLP)

DLP工艺与SLA相似,但使用的是高分辨率的投影仪,将整个截面图像一次性投射到光敏树脂上,而非激光逐点扫描。这种方法极大地提高了打印速度,尤其是在打印大面积的层时。DLP技术特别适合于需要快速原型和高精度模型的场景,如珠宝设计、牙科模型和精密电子部件。

五、工艺对比与选择

每种3D打印工艺都有其独特的优缺点,选择最合适的工艺取决于具体的应用场景、材料需求、精度要求和预算限制。例如,对于追求低成本和操作简便的小型项目,FDM可能是最佳选择;而对于需要高精度和复杂几何形状的工业应用,则应考虑SLA或SLS。

六、未来展望

随着材料科学的进步和3D打印技术的不断创新,未来的3D打印工艺将更加多样化,性能也将进一步提升。智能材料、多材料打印和更高效的生产流程将成为行业发展的新趋势。3D打印技术正逐步从实验室走向工业化生产,为制造业带来革命性的变化。

3D打印的主流工艺不仅代表了技术的成熟,更预示着一个充满无限可能的未来。无论是对于创业者、设计师还是制造商,掌握这些技术的精髓都将为他们打开一扇通往创新和高效生产的大门。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型